Wenn Sie mit der Wissenschaft über Rost und Korrosion vertraut sind, haben Sie vielleicht Interesse unseren Artikel über A690 Mariner Steel zu lesen.

Von Recommendations of the Committee for Waterfront Structures Harbours and Waterways, die 7. Fassung, EAU 1996 Kapitel 8.1.8.1, 292 Seite:

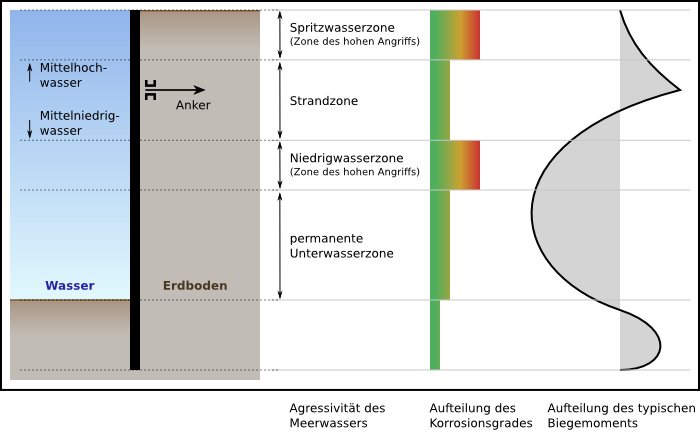

Stahl im Kontakt mit Wasser unterliegt – bei gleichzeitiger Anwesenheit von Sauerstoff – dem natürlichen Vorgang der Korrosion. Der Materialabtrag durch Korrosion ist einerseits abhängig von den lokalen ( z.B. hydrologischen ) Bedingungen, andererseits von der örtlichen Lage ( vertikal) bezüglich der Wasserlinie. Letzteres führt dazu, daß sich unterschiedliche Angriffszonen herausbilden ( Bild E35-1). Das Maß der Korrosionsintensität ist die Dickenabnahme ( Abrostung in mm), d.h. die Schwächung der Wanddicke, z. B. einer Spundbohle. Bezogen auf die Zeiteinheit sprikcht man von der Abrostungsgeschwindigkeit (Abrostungsrate in mm/a). Untersuchungen an Stahlspundwänden mit unterschiedlichen Standzeiten lassen erkennen, daß die Abrostungsgeschwindigkeit infolge Deckschichtbildung mit der Standzeit abnimmt, es sei denn, daß diese Deckschicht durch mechanische oder chemische Beanspruchung ständig zerstört wird. Demzufolge ist bei der Bemessung der Dickenabnahme bzw. der Abrostungsgeschwindigkeit auch der Bemessunbgszeitraum bzw. die Standzeit des Bauteils anzugeben.

Im Gegensatz zu vielen Missverständnissen sind Lebensdauereinschränkungen der Stahlspundwand eigentlich, auf Grund hoher Sicherheitsfaktoren in der Bemessung, minimal bei den meisten Anwendungen. Dieser inhärente Faktor zieht offensichtlich den natürlichen und unvermeidbaren Aspekt der Korrosion in Betracht. Weiterhin wird empfohlen bei Salzwasserumgebungen (oder in seltenen Fällen verunreinigte Böden) in der Dimensionierung zuerst genügend Stahlreserven für den Korrosionsabtrag vorzusehen und dann zu prüfen, ob eine Korrosionsbeschichtung noch erforderlich ist.

a. Der höchste Korrosionsgrad wird üblicherweise in der Spritzwasserzone (im Meerwasser) oder in der Niedrigwasserzone aufgefunden. Allerdings ist die höchste Belastung in den meisten Fällen in der permanenten Unterwasserzone angesiedelt. Hierzu ist ein Diagramm in Recommendations of the Committee for Waterfront Structures Harbours and Waterways, (EAU 1996) Kapitel 8.1.8.3, Fig. R 35-1, Seite 293, zu finden.

b. Der wichtigste Bereich ist die Niedrigwasserzone, weil sie dem Bereich der höchsten Belastung am nahesten liegt. Im Falle der Salzwasseranwendungen wird es empfohlen, die Struktur der Stahlspundwand bis hinunter zu 1.5 Meter – 2.5 Meter unter der Niedrigwasserzone zu beschichten (oder den kathodischen Korrosionsschutz einzusetzen), so dass die kritische Niedrigwasserzone geschützt wird.

Die EAU 2004, Abschnitt 8.1.8.4, Seite 320, führt aus, dass auf Grund der gesammelten Erfahrungen eine Beschichtung den Beginn der Korrosion um bis zu 20 Jahre verzögern kann.

Der höchste Korrosionsgrad tritt üblicherweise in der Spritzwasserzone oder der Niedrigwasserzone auf. Allerdings, ist die höchste Belastung der Wand in den meisten Fällen in der permanenten Unterwasserzone, nach Eurocode (BS EN 1993-5: 1997 und BS EN 1993-5: 2007) zu finden.

Das US Army Corps of Engineers Design of Sheet Pile Walls Engineer Manual ist eindeutig in dem generellen Vorzug von Stahl gegenüber Beton in Spundwandanwendungen. Der Entwerfer muss die Möglichkeit der Materialabnutzung und die Auswirkungen auf die Tragstruktur berücksichtigen. Dauerbauwerke sind überwiegend aus Stahl oder Beton hergestellt. Beton ist unter normalen Umständen zu einer langen Nutzungsdauer fähig, hat jedoch im Vergleich zu Spundwänden relativ hohe Herstellungskosten und ist schwieriger einzubauen. Langzeitbeobachtungen bestätigen, dass richtig dimensionierte Stahlspundwände eine hohe Lebensdauer aufweisen (Kapitel 2 – 2).

Eine der effektivsten Möglichkeiten einen guten Korrosionsschutz zu erreichen ist die Stahldicke der Spundwand zu erhöhen. Durch Wartungsfreiheit für die kalkulierte Lebensdauer wird hier eine langfristige Senkung der Unterhaltskosten erzielt und ist somit wirtschaftlich sinnvoll. Dies trifft dort auf Grenzen, wo kein Profil mit größerer Stahldicke im gesamten Querschnitt gewaehlt oder nur eine Lamellenaufschweißung auf ebene Flaechen, wie z.B. den Spundwandruecken, vorgenommen werden kann. In beiden Faellen verbleibt ein sehr hohes Risiko die Tragstruktur innerhalb weniger Jahre durch Korrosionsangriff auf die nicht verstärkten Flächen zu gefaehrden.

Für Spundwände im Hamburger Hafen wird daher generell eine Mindeststahldicke von 12mm fuer alle salzwasserberuehrten Bauteile gefordert, z.B. auch fuer die Verbindungsschloesser von kombinierten Spundwaenden.

Eine perfekte Alternative kann hier mit dem O-Pile System ( = fortlaufende Rohrwand) gezeigt werden.

Rohre bieten höhere Tragfähigkeiten und weisen wesentlich geringere Fertigungstoleranzen als Spundwaende auf. Eine Verlängerung oder Aufständerung ist daher problemloser zu realisieren.

Somit kann beispielsweise bei gleichbleibendem Außendurchmesser eines Rohres für den oberen Wandabschnitt die Stahldicke höher gewählt und ein individuell angepasstes Rohr, unten schlank und oben dick, zusammengeschweißt werden. Die zugehörigen Verbinder sind, wie in Hamburg gefordert, generell durchgehend 12mm dick. Das O-Pile System erlaubt somit weltweit eine optimale Anpassung an verschiedene Korrosionsraten und Wasserspiegelhöhen, ohne Stahl zu verschwenden.

Wenn gestalterische Gesichtspunkte eine Rolle spielen oder andere Projektbedingungen eine Beschichtung erfordern, bietet die Bundesanstalt für Wasserbau, Karlsruhe/Deutschland, eine Auswahlhilfe an. Diese Tabelle zeigt wichtige Kriterien für Umwelt und Haltbarkeit wie Lösungsmittelinhalt, Abschleifwiderstand, Langzeitverhalten und Eignung für die Kombination mit kathodischem Korrosionsschutz. Ebenso läßt sich ablesen, welche Systeme die Anforderungen mit geringstmöglicher Schichtdicke, d.h. Kosten, erfüllen.

Geben Sie die Wanddimensionen ein und die Zahlen unten werden automatisch neu berechnet.

| Typ der Stützwand | Konstruktionstage | Gesamtkosten | Kosten je ft Wand | Kosten je ft |

|---|---|---|---|---|

| Stahlspundwand | 47.69 | |||

| Trägerbohlwand | 90.45 | |||

| Schwergewichtswand aus Betonblöcken | 76.18 | |||

| Mechanisch stabilisierte Stützwand | 95.58 | |||

| Ortbetonwand | 136.09 | |||

| Schlitzwand | 210.60 |

Die geschätzten Kosten und Konstruktionszeiten der verschiedenen Wandtypen stammen von "2009 RSMeans pricing for the US" und sindentnommen aus "2009 NASSPA Retaining Wall Comparison Technical Report",